Sciences et Techniques LE FER ET L'ACIER

Publié le 09/02/2019

Extrait du document

fer et de calcaire. Les deux frères avaient compris que le convertisseur Bessemer gaspillait une importante quantité d’énergie en faisant passer le courant d’air à travers la fonte. Ils eurent l’idée d’utiliser

la chaleur des gaz résiduels produits lors de la fusion afin de préchauffer le gaz de charbon et l’air injecté dans le four, ce qui augmentait la température du four de façon notable. Grâce au four Martin, il devint alors possible de mélanger de la ferraille solide à de la fonte, représentant une gamme de production bien plus étendue que celle offerte par le procédé Bessemer, limité à quelques types d’acier. Mais le procédé Martin présente deux inconvénients qui lui valurent un succès éphémère: il nécessite une surveillance accrue et est beaucoup plus lent.

On trouve également des fours à arc électrique, de fabrication plus récente. On utilise ce procédé pour la production d’aciers spéciaux, tel que l’acier inoxydable, mais dans des quantités journalières beaucoup plus réduites que celles obtenues dans la fabrication de l’acier ordinaire. Autre type de four électrique : le four à induction, dans lequel le métal est chauffé par le passage d’un courant électrique dans des bobines situées hors du four. Mais même si ces fours peuvent aujourd’hui traiter des

LA COULÉE CONTINUE

poche de coulée

acier fondu

régulateur de débit

llUÜBuii

Dans cette installation de coulée continue (à gauche), l'acier fondu passe dans un moule (la lingotière) refroidi à l’eau, puis dans une zone de refroidissement secondaire. Après durcissement, l’acier est redressé et découpé en barres (les brames). Des agents de conduite surveillent ce processus de coulée, entièrement automatisé, dans ses moindres paramètres.

O

teel Corporation

lingotière refroidie à l’eau

refroidissement secondaire (par gicleurs)

rouleaux d'extraction

rouleau de cintrage

rouleaux de redressage

découpage (par torche)

barres d'acier

quantités de métal allant de 10 kilos à 400 tonnes, la plus grande partie de l’acier résulte malgré tout de l’utilisation du seul procédé à oxygène.

Le procédé à oxygène

Outre sa rapidité, ce procédé présente l’avantage de consommer moins d’énergie et d’être par conséquent particulièrement économique. La fonte est versée dans un convertisseur. Un tube, la lance, est introduit dans ce convertisseur jusqu’à ce que son extrémité se trouve juste au-dessus du métal. L’oxygène insufflé par la lance réagit brusquement avec le carbone du fer, produisant plus de chaleur que nécessaire pour maintenir la charge en fusion. Une certaine quantité de ferraille froide est alors ajoutée afin de prévenir le risque de montée en température (qui ne doit pas dépasser 1600 °Ç). On ajoute aussi, au besoin, de la chaux et d’autres fondants.

De grandes quantités d’oxyde de carbone et d’autres gaz sont émises quand l’oxygène se répand. Ces gaz sont évacués par ventilation à travers une hotte disposée au-dessus du convertisseur. L’oxyde de carbone est soit utilisé comme combustible dans d’autres parties de l’usine, soit brûlé. Les autres gaz

sont relâchés dans l’atmosphère après épuration. À la fin du processus, l’acier est sorti du convertisseur et le laitier est enlevé.

Une coulée, plusieurs aciers

L’acier est ensuite coulé en lingots. Le processus de la coulée continue doit son nom au fait que l’acier en fusion issu du convertisseur est versé régulièrement dans un moule (la lingotière) refroidi à l’eau. Le métal sort du dispositif sous forme d’une pièce continue qui est automatiquement redressée, puis coupée au format voulu par des torches au gaz, à plasma, ou bien par des lasers. Les lingots seront ensuite laminés (aplatis et étirés) ou forgés à chaud, à froid ou à mi-chaud en fonction de la température requise pour la faisabilité de chaque pièce. Au sortir du découpage, l’acier se présente en barres de différentes longueurs et sections, dont le poids varie de 50 kilos à 30 tonnes selon la méthode de production et son utilisation future.

L’acier inoxydable est généralement produit dans des fours à arc électrique; il contient 18% de chrome et 8% de nickel, qui sont ajoutés à la fonte en fusion. Les aciers rapides, utilisés pour l’usinage et la fabrication d’outils de coupe, sortent de fours

à induction. Particulièrement durs, ils sont obtenus en alliant du tungstène et du cobalt au fer. On peut encore affiner certains aciers spéciaux servant dans l’industrie aéronautique, pétrochimique ou nucléaire. Après la sortie du four (à arc électrique), ils sont traités en vue d’éliminer les inclusions de gaz et de matières étrangères. Une des techniques d’affinage consiste à refondre l’acier sous vide pour éliminer l’hydrogène. Une autre méthode utilise un arc électrique pour fondre le métal sous forme de gouttelettes, qui sont épurées quand elles passent à travers une flaque de laitier fondu. Le métal ainsi raffiné se solidifie dans un moule refroidi à l’eau.

Tony Stone Worldwide

▼ Entreposage de bobines d’acier. Alors que le métal est encore suffisamment chaud pour être mis en forme, on le traite à l’acide dilué afin d’ôter le dépôt de surface (calamine).

«

Le

fer et l'acier ! La tour Eiffel, au moment de A sa construction, à la fin des années 1880.

Entièrement en fer, elle fut assemblée

à l'aide de pièces et de rivets en fer forgé.

Avant d'être envoyée dans le haut fourneau, �

la charge passe par une machine

à agglomérer.

Elle y est broyée, puis grillée

au gaz afin d'éliminer ses impuretés.

La charge est introduite par le gueulard.

Les

matières solides descendent progressivement et se

ramollissent.

De l'air réchauffé Oe terme technique

est « vent») est injecté par des tuyères, à la base du

haut fourneau.

Le vent peut atteindre une tempé

rature de 1350 oc et, à son contact, diverses réac

tions chimiques se produisent.

Le coke brûle grâce

à l'oxygène de l'air et forme de l'oxyde de carbone.

La pierre à chaux (carbonate de calcium) se

décompose pour former de la chaux vive (oxyde de

calcium) et du gaz carbonique.

Ce dernier réagit

avec le carbone du coke pour former de l'oxyde

de carbone.

Et le calcaire réagit avec l'argile et le

sable pour former des résidus granuleux Oe laitier)

constitués principalement de silicate de calcium

et d'aluminium.

S'il y a présence de soufre, ce der

nier peut se combiner au calcaire et former du sul

fure de calcium inclus dans le laitier.

Une partie de l'oxyde de carbone réagit avec le

minerai de fer, en expulsant l'oxygène pour pro

duire du gaz carbonique et de la fonte, l'alliage de

carbone et de fer qui est la matière de base utili

sée dans la sidérurgie, l'industrie du fer et de l'acier.

La réaction utilisée pour produire la fonte est

appelée réduction.

Les hauts fourneaux modernes

utilisent un système de cuisson par combustion

supplémentaire (au charbon pulvérisé).

Des gaz

largement de la ferraille

chargement de la fonte ayant

eux-mêmes subi un processus de réduction,

ajoutés au vent, se combinent à l'oxygène du mine

rai, rendant ainsi la réduction plus efficace.

Les gaz

d'échappement du haut fourneau sont récupérés au

niveau du gueulard et employés comme combus

tible de basse qualité.

Combinés à un combustible

plus riche, ils servent à chauffer le vent dans des

installations spéciales: les cowpers.

Le laitier, issu

des différentes réactions chimiques menant à

l'obtention de la fonte, surnage sur le fer liquide.

À

intervalles réguliers, une nouvelle charge est intro

duite tandis que la fonte en fusion et le laitier sont

évacués séparément par la base du fourneau.

Dans un grand fourneau, on peut traiter environ

2 000 tonnes de fonte toutes les six heures.

La fonte

est soit coulée sous forme de lingots, appelés sau

mons de fonte, soit conservée sous une forme

liquide destinée à l'aciérie.

Le processus est continu

et ne cesse, normalement, que lorsqu'il faut rem

placer les briques réfractaires du four.

Les différents types de fonte

La fonte en provenance d'un haut fourneau contient

encore de nombreuses impuretés, dont du carbone,

du soufre, du phosphore et du silicium.

La nature

de ces impuretés dépend de la composition du

lance à oxygène .

embrasement

des lm uretés recueil

d'un

échantillon d'acier minerai

et de la proportion de calcaire contenue

dans la charge.

On ajoute parfois une certaine quan

tité de calcaire pour obtenir un laitier qui se sépare

bien de la fonte, et ce en abaissant son point de

fusion.

Cela signifie que le four peut fonctionner

avec une température plus basse et donc avoir un

meilleur rendement énergétique.

Le fer ainsi pro

duit est appelé fer ordinaire.

À ce stade, le fer pos

sède des propriétés mécaniques intéressantes: il

résiste à la traction et à la compression, il est mal

léable et, sous l'effet de la chaleur, il peut changer

de forme et enfin il est ductile, c'est-à-dire étirable.

Cependant, une fois coulée, la fonte ordinaire

est cassante et se révèle difficile à usiner.

Aussi est

elle souvent chauffée pour la rendre plus malléable

et plus facile à traiter.

Les fontes ainsi obtenues

sont en outre beaucoup moins fragiles et peuvent

être utilisées là où la fonte ordinaire ne convien

drait pas.

Si la teneur en calcaire de la charge est

augmentée pour obtenir un laitier avec un point

de fusion plus haut, le métal produit est appelé

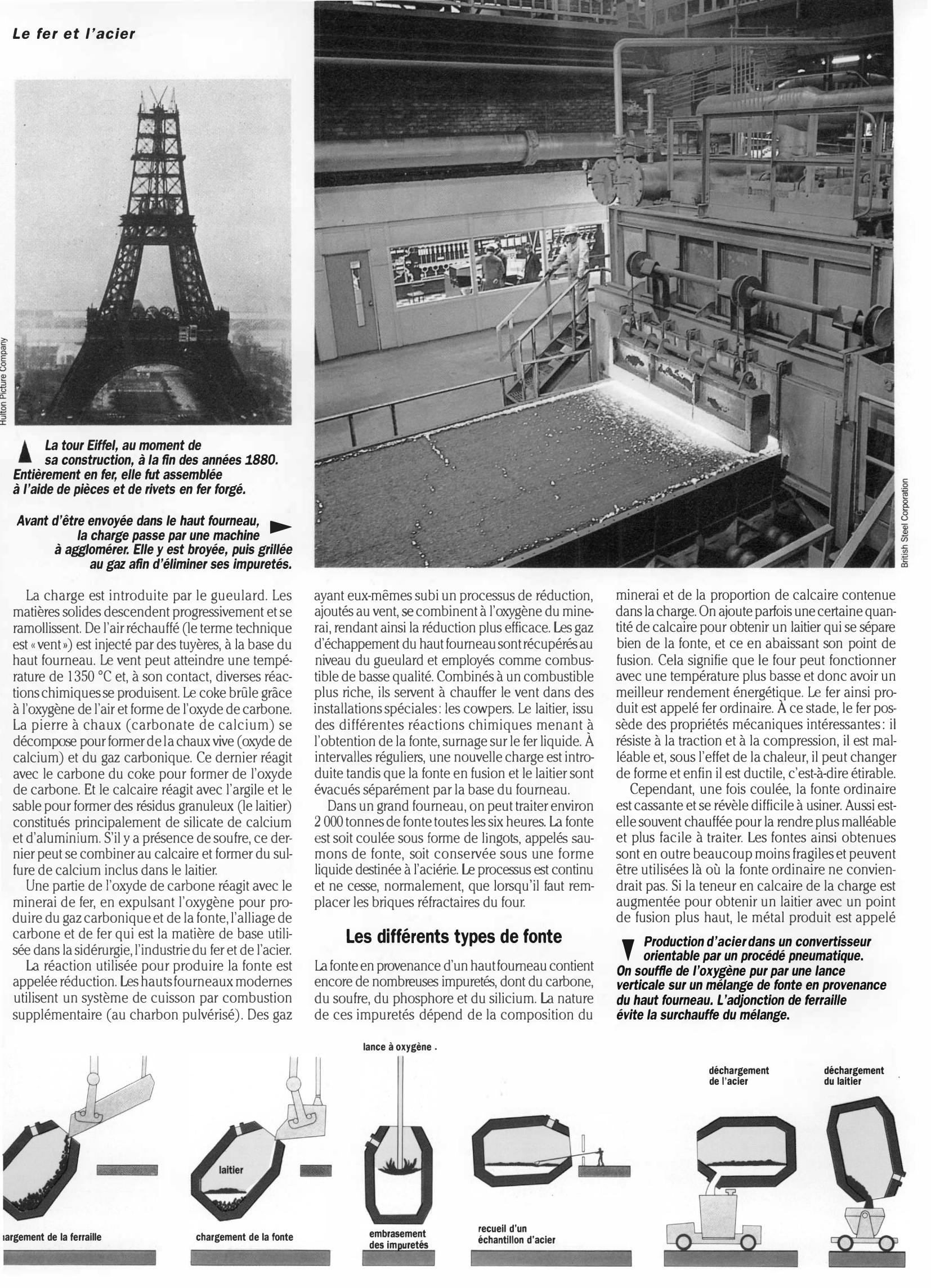

' Production d'acier dans un convertisseur

orientable par un procédé pneumatique.

On souffle de l'oxygène pur par une lance

verticale sur un mélange de fonte en provenance

du haut fourneau.

L'adjonction de ferraille

évite la surchauffe du mélange.

déchargement de l'acier déchargement

du

laitier.

»

↓↓↓ APERÇU DU DOCUMENT ↓↓↓

Liens utiles

- Le fer et l'acier (Sciences & Techniques)

- Les sciences ont-elles une utilité indépendamment de leurs applications techniques ? Peut-on s'intéresser aux sciences pour elles-mêmes, ou se contente-t-on de les utiliser pour autre chose ?

- Le développement des sciences et des techniques aide-t-il à la démocratie ?

- LA BOTANIQUE (Sciences et Techniques)

- LA BIOSPHÈRE (Sciences et Techniques)